矿藏大规模加工线的预设及加工预设探讨

1主要生多底板往复式输送机产工序流程及特点

落料机1.1石灰石破碎

采用一台PCF2022单段锤式破碎机和BWJ2300×10000mm重型板式喂料机。由于破碎后的碎石对皮带冲击磨损较大,为便于更换和降低成本,采用B1400鹅卵石制砂机×31477mm和B1000×148966mm型皮带机两级输送。在破碎机下方落料位置焊接槽钢做支架,在上面铺设一块500mm×1500mm的铁板,使碎石先落在铁板上,再落入皮带机上。

1.SFJH系列回转分级筛2石灰石预均化

采用一座Φ8粉料机0m圆形预均化堆场,有效储量23500t,可实现连续堆取料作业。在堆场内部,取料机下游皮带机上部设有应急下料口,下料口底部装有棒条阀,以备在取料机出现故障时使用。

1.3原料刮板给煤机配料站

配料站5座配料库,原库底计划采用棒条阀、板喂机和定量给料机作为输送和计量设备,但考察发现,板喂机故障率较高,且与定量给料机同步调整较为困难,故取消了板喂机。在库内锥体部分均铺设了高分板链提升机子聚乙烯衬板,避免结拱堵塞现象。

1.4生料粉磨及废振动放矿机气处理

筛沙机械生料粉磨采用三风机系统和ATOX50立磨。在满足入磨粒度≤100mm,入磨水分<6%,成品80μm筛筛余<10%,水分<0.5%的条件下,能力可达410t/h.窑尾废气处理系统采用LJP型袋式除尘器。

生料磨生产的成品大部分由旋风除尘器煤矸石粉碎机收集下来并通过空气输送斜槽送入生料均化库,袋除尘器收集的粉尘和增湿塔收集的窑灰一起通过链式输送机入窑或入生料均化库。

1.5熟料烧成震动筛分机系统

双系列五级悬浮预热器采用大蜗壳、低压损、高分离效率和偏锥防堵结构的新型旋风筒;NST-Ⅰ型在线管道式分解炉结构简单,炉容大,在分解炉出口和C 5之间设有鹅颈管,延长了物料在炉内的停留时间;回转振动给料装置窑规格为Φ4.8m×74m,采用Duoflex四进三出型煤粉燃烧器;熟料冷却采用NC39325型充气梁式篦冷机。

1.6煤粉制备及煤粉输送煤粉煤矿输送机制备采用

ZGM113N型辊式磨煤机和高浓度煤磨袋除尘器,烘干热源为冷却机废气。在入磨物料≤50mm,水分≤10%,成品0.08mm筛余在8%~10%,水分≤0.8%时,系统设计产量为40t/h.1.7熟料储存与输送熟料库为一座Φ60m无柱支撑帐篷库,取消了中间次料库。链式输送机头部及除尘器荷载全部由网架支撑,结构新颖,节省投资方形振动筛,该库设计储量50500t.库底共有30个下料口,可以多点搭配下料。

2生螺旋粉料输送机产调试

2.1原料系统

1)石灰石破碎机2个给料辊的驱动装置为HJW40B-40型星轮减速器。生产初期由于驱动装置轴承散架造成系统停产。为了不影响生产,在板喂机下料口铺20mm厚钢板(见图1),不用给料辊喂料,石块直接通过钢板进入破碎机。加钢板后,破碎机下料口高度减小,为了避免堵塞下料口,将破碎机台时产量由800t/h降低到600t/h,保持重型板喂机薄料层运行,并将喂料粒度由原来的1000mm降低到800mm以下,保证了生产的正常进行。同时,选用ZQ1000型圆柱齿轮减速器代替星轮减速器,投入使用后一直运行正常。

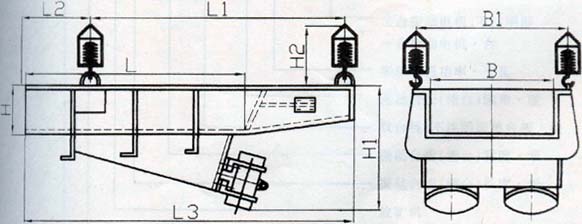

1破碎机下料口改造示意

2)石灰石破碎系统在带负荷试车时,出现正常连锁停车,破碎机压死的情况。经检查发现,原设定的连锁停机程序中,喂料机停机6s后破碎机给料辊停止运转,然后30s破碎机停止运行,间隔太短。破碎机停机时,破碎腔内仍有大量未破碎石块,依靠转子的惯性不能将其破碎,造成破碎机压死。后来,将这2个时间分别调整为1min和3min,问题得到解决。

3)原煤预均化堆场中的桥式刮板取料机料耙行走机构减速器(新型齿形减速器咬合剖析 )出现故障后,处理时间较长,影响到煤磨甚至窑的生产。为此,在桥式取料机下游皮带的尾部增设一个小仓,底部通过棒条阀控制流量,用装载机临时上煤,保证生产的正常进行。

2.2生料磨系统

带负荷试车前,先在试验位置对系统各项连锁关系进行调试,并分别在磨机运行4h、8h、24h和36h后,对磨机的螺栓按标准扭矩进行紧固。

3月31日带负荷试车,热源由热风炉提供,4月9日后改由窑尾废气供热,其主要控制参数见1.

1生料磨系统调试期间(窑尾废气供热)主要控制参数调试期间遇到的主要问题及解决方法:1)生料输送斜槽输送距离较长,约87m,且有2个直角拐弯,原安装的3台9-19№5.0A型离心风机风量仅为1986m 3/h,风量明显不足,在带负荷试车1h后即出现堵塞压死现象。增加3台同型号离心风机补充风量后,斜槽运行正常。

2)立磨外循环吐渣皮带在开停磨时,由于吐渣量过大,压死皮带。主要原因是吐渣口直径过大,后将直径由Φ500mm改为Φ250mm,并在开停磨时加强对吐渣口翻板阀监控,问题基本被消除。

3)对立磨螺栓紧固时,由于磨内物料经过高压碾压,清理困难,露出需要紧固的螺栓约需10h.为此,在磨内有螺栓的死角铺上河沙盖住螺栓,大大降低了清理难度,全部清理物料只需约5h。

4)调试初期磨内差压偏大,磨机振动值较大,磨况极不稳定,喂料只能加到280t/h左右。为此,将原宽度为225mm喷嘴环盖板割掉75mm,差压降低,喂料可加到350t/h左右。但由于循环风门一直全开,系统风量偏大,当喂料量达到350t/h时差压已经达到6.7kPa,磨机振动值加大,影响了台时产量的进一步提高。后来,我们减少循环风用量,降低磨内通风量,差压降低,磨机喂料量达到420t/h左右,见2.

2生料磨系统几次调整的主要工艺参数注:①使用热风炉供热。

2.3烧成系统

调试期间,没有出现预热器堵塞、窑结蛋和篦冷机堆雪人等严重的工艺问题。烧成系统主要控制参数见3.

3烧成系统调试期间主要控制参数调试期间遇到的主要问题及解决方法:

1)分解炉锥部结皮窑系统投料生产约半个月左右,炉锥部出现结皮症状,窑尾烟室压力逐渐由-300Pa下降到-30Pa,炉锥部压力由-500Pa上升到-1800Pa,系统风量明显不足。虽然提高高温风机转速,关小三次风门,窑内通风仍然不良,产量下降,fCaO上升。后来,被迫停窑处理,发现结皮在三次风管入分解炉一侧向下沿气流方向倾斜延伸到缩口处,占据了缩口1/2的面积。

分解炉原设计使用Q net,ad为20000kJ/kg左右的烟煤,而实际购进的为Q net,ad>25000kJ/kg、A ad<20%及V ad>24%的优质烟煤。在生产中控制煤粉细度较参数控制范围参数控制范围喂料量/(t/h)330~360 C 5下料管温度/℃850~880窑速/(r/min)3.2~3.6烟室温度/℃1050~1150窑电流/A 700~900二次风温/℃950~1050窑喂煤量/(t/h)9~11三次风温/℃>800炉喂煤量/(t/h)15.0~17.0入窑头电除尘器风温/℃<250高温风机转速/(r/min)880~950 C 1出口压力/Pa-4800~-5300 C 1出口温度/℃330±10烟室压力/Pa-100~-300 C 2出口温度/℃540~560窑头罩压力/Pa-50~-100 C 3出口温度/℃670~680高温风机出口压力/Pa-500~-600 C 4出口温度/℃780~800一室篦下压力/Pa 5500~6500 C 5出口温度/℃850~870四室篦下压力/Pa3500~4000分解炉出口温度/℃870±10七室篦下压力/Pa 2500~3000喂料量/(t/h)喷嘴环盖板宽度/mm出磨气体温度/℃磨机差压/kPa振动值/(mm/s)张紧站压力/MPa主电动机电流/A循环风机电流/A尾排风机电流/A 280 225 56①6.8 2.0 8.5 187 244 69 350 150 81 6.7 1.7 11.0 200 242 67 420 150 82 6.0 1.3 10.5 210 220 70参数控制范围参数控制范围喂料量/(t/h)350~420选粉机转速/(r/min)1000~1300磨机电流/A 200~220磨机入口温度/℃140~180料层厚度/mm 60~100磨机入口压力/kPa-0.8~-1.0研磨压力/MPa 10~12磨机出口温度/℃80~85磨机差压/kPa 6.0~6.5磨机出口压力/kPa-8.0~-9.0磨机振动/(mm/s)1.0~2.0袋除尘器入口温度/℃100~210徐占辉:大地5000t/d生产线的设计与生产调试细,0.08mm筛余5%~6%。煤粉入炉后,在富氧高温的三次风的作用下迅速燃烧,释放出大量热量,造成生料和煤灰熔融黏结,形成结皮。为此,将分解炉燃烧器向上移动1000mm,高于三次风入炉位置,并将煤粉细度控制在10%~12%,延长煤粉在炉内燃烧时间,生产过程中严格控制窑尾烟室温度在1000~1100℃之间,分解炉出口温度在860~880℃之间,避免分解炉系统温度过高,解决了分解炉锥部结皮的问题。燃烧器位置调整前后示意见2.

2燃烧器位置调整前后示意2)窑尾袋除尘器保护关闭袋除尘器“紧急超温报警温度”设定在210℃,窑磨同开时,袋除尘器入口温度在150℃以下;生料磨停车时,由于热风全部入袋除尘器,使入口温度上升很快。调试初期,由于窑系统热工制度不稳定,加上中控操作员经验不足,没有及时打开冷风阀,入口温度超过210℃,袋除尘器自我保护关闭出气百叶阀,造成袋除尘器压差急剧升高,高温风机出口至袋除尘器之间管路处于正压状态,预热器系统风量不足,频繁塌料,窑系统被迫减料运行。

为此,要求中控操作员在停生料磨时,适当增开增湿塔喷头个数,及时开启冷风阀门,使袋除尘器入口温度在210℃以下,避免百叶阀关闭造成的影响。

3)篦冷机冷却风机软连接破损篦冷机共有15台冷却风机,其中有6台为充气梁风机,9台室下风机,风机与风管间采用帆布做软连接。投产初期,充气梁软连接帆布多次被吹破,熟料输送机内经常出现红料。利用检修时间,将软连接全部更换为非金属膨胀节后,熟料冷却效果较好。

4)篦冷机一室漏料严重第一排活动篦板和前一排固定篦板之间间隙过大,部分漏料在15mm左右。活动篦板在向后运动过程中将部分熟料带入室下,进一步检查发现活动梁有变形现象,临时在间隙较大的固定篦板底部焊上耐热钢,将篦缝间隙控制在5mm以下,投入运行后,漏料情况基本消除。后利用停窑检修,将变形活动梁更换,彻底消除了这一隐患。

2.4煤粉制备

生料磨运行约36h、生料库存达到9000t时,将生料磨的热风炉移至煤磨,作为煤磨烘干热源。调试期间主要控制参数见4.

4煤粉制备系统生产调试期间主要控制参数调试期间遇到的主要问题及解决方法:1)磨机振动煤磨带负荷试车前,原煤预均化堆场已储存原煤约5000t.因堆放时间较长,原煤比较干燥,流动性好,料层铺不起来,当磨辊加压时,磨机便产生巨大振动,无法正常生产,虽然采取降低入磨温度等措施,效果也不明显。而粉磨水分为8%左右的新进厂原煤时,料层稳定在60mm左右,磨机运行稳定,振动幅度较小。

由于该立磨没有磨内喷水装置,而预均化堆场内的原煤一旦堆成也无法搭配使用。后来,在入磨皮带上加设一根喷水管,遇到比较干燥的原煤便喷水,使入磨原煤保持一定的水分,稳定料层,磨机运行正常。

2)选粉机不能正常启动煤磨投产半个月左右,停机重新启动时,选粉机不能正常启动,需要人工盘动选粉机电动机,带动选粉机转动几圈,才能启动。在设备检修期间,把选粉机解体后,发现立轴与保护套筒间充满了煤粉,使选粉机不能正常转动。该煤磨设计了一台9-19№6A密封风机提供高压风对磨辊轴承、磨盘和选粉机进行密封。现场测试,即使选粉机密封风管路阀门全部打开,选粉机立轴和保护套筒间风量仍明显偏弱,这是造成煤粉进入立轴与保护套筒之间的主要原因。于是在原来密封风机管路上并联一台9-19No.5A离心通风机,密封风量明显增大。根据实践,将选粉机密封风管路阀门由全开降低到60%,此时密封风量适宜,没有再出现选粉机不能正常启动现象。

3)煤磨袋除尘器有“冒烟”现象带负荷试车期间,发现烟囱有“冒烟”现象。经检查,发现进气和出气通道之间的隔板有缝隙,导致含尘气体直接进入净气室。进行焊补后,系统恢复正常。

3结语

我公司5000t/d生产线生产调试准备充分,组织得当。对于调试中出现的问题,都较好的进行了解决,在较短的时间内达标达产,为企业创造了良好的经济效益和市场信誉。

<

相关资讯

- SKUHZ系列磁翻板液位计在使用中注意事项

- 全封闭给煤机满足了城市各种作业要求

- 极细微破碎进展里多向流体场的数据摹拟

- SDS数控高频筛使用说明

- 处理制砂机常见故障的方法

- 铜价下跌推动电力设备行业上涨

- 我国已成世界铝生产消费和出口大国

- 液下泵振动大的原因分析

- 中国电子科技集团推出实时监测分析仪

- 新疆工程机械对俄出口提速

相关产品

- 粉碎机械

- 反击式粉碎机是一种利用冲击能来破碎物料的粉碎机械。此类粉碎机械以其优异的性能和良好的表现,被广泛应用于高速公路建设、水利工程和建筑用碎石加工等领域。

- 沙石粉碎机

- 沙石粉碎机是指排料中粒度大于三毫米的含量占总排料量50%以上的粉石机械。沙石粉碎作业常按给料和排料粒度的大小分为粗碎沙石粉碎机,沙石设备、中碎砂石破碎机,沙石设备和细碎砂石破碎机,沙石设备。

- 反击式粉碎机

- 反击式粉碎机是一种利用冲击能来破碎物料的破碎机械。

NBX.jpg)

- 颚式粉碎机

- 颚式粉碎机广泛地在冶金、化工、建材、电力、交通等工业部门。

- 辊式粉碎机

- 压辊式粉碎机适用于在水泥,化工,电力,冶金,建材,耐火材料等工业部门破碎中等硬度的物料。

- 鄂式粉碎机

- 鄂式粉碎机主要用于对中等硬度的各种矿石与大块物料的破碎,如石灰石、,广泛运用于矿山、冶炼、建材、公路、铁路、水利和化工等行业。

- 冲击式粉碎机

- PL冲击式粉碎机广泛用于水利水电、耐火材料、建筑、高等级公路、铁路等行业的人工制砂作业。

- 回转分级筛

- SFJH系列回转分级筛主要用来把制粒机制成的颗粒料冷却后或颗粒破碎后,须经过分级筛提取合格的产品,把不合格的小颗粒或粉末筛分出来重新制粒,把未破碎的大颗粒重新破碎。它是制粒工艺的最后一道工序的配套设备。

- 石子粉碎机

- 石子粉碎机是生产建筑、公路、铁路等行业用砂和石料的专用生产线。

- 石头粉碎机

- 石头破碎机是矿山机械中必备的设备,常见的石头破碎机主要有鄂式粉碎机、移动粉碎机、反击式粉碎机、冲击式粉碎机、复合式粉碎机等。

- 石料粉碎机

- 反击式破碎机是常见的石料粉碎机以其优异的性能和良好的表现而在高速公路建设、水利工程和建筑用碎石加工等领域广泛应用。

- 立式粉碎机

- 立式粉碎机用于石灰石,水泥熟料、混合料、石膏、煤矸石、矿渣、铜矿石、铁矿石等各种物料的终粉碎,也是复混肥行业使用最普遍的粉碎设备之一,适用于原料及返料的粉碎,尤其是对于含水率高的物料适应性强、不易堵塞、下料顺畅。

- 分级筛

- GD系列圆形振动分级筛结构简单,工作可靠,结构紧凑,是理想的颗粒分级设备。

- 对辊粉碎机

- 对辊粉碎机主要用于建筑部门、化工、水泥、砂轮原料、陶瓷、磷肥等各种硬度材料的中碎、细碎。

- 刮板给煤机

- 刮板给煤机的驱动装置包括:减速器、电动机、电磁或变频调速装置。

- 页岩粉碎机

- 页岩粉碎机粉碎机是通过双转子两道连续破碎,无筛条装置, 各种湿渣均可破碎,既水中捞出来也可随时破碎,不存在粘结堵塞现象。

.jpg)

- 全封闭给煤机

- 全封闭给煤机在给料过程中对其物料进行动态称量、累计和流量控制,全封闭给煤机是专用于各种流化床锅炉的燃料和吸收剂的给料。

- 湿料粉碎机

- 湿料粉碎机又名煤矸石粉碎机,矿石粉碎机,用来粉碎各种矿物质。

.jpg)

- 链式给煤机

- 链式给煤机主要特点有沿跳汰机跳汰室宽度给跳汰机给入厚度十分均匀的料层,彻底避免了跳汰机得不到均匀给料的缺陷。

- 煤矸石粉碎机

- 煤矸石粉碎机由于其独特的结构设计及广泛的应用,又称无筛底粉碎机,炉渣粉碎机,煤渣粉碎机,页岩粉碎机。

- 垃圾粉碎机

- 垃圾粉碎机是一种由粉碎刀辊系,承载机箱,料斗,动力系统,电子控制系统组成的机器,主要用于粉碎生活垃圾,建筑垃圾,塑料废料,电子垃圾等。其功能主要是减少其体积节省空间以便于运输,回收利用。

- 放矿机

- 放矿机工作原理为汽车从采剥工作面运输的矿(岩)石,卸入转载站的矿仓中。

- 矿石粉碎机

- 矿石粉碎机是通过双转子两道连续破碎,无筛条装置, 各种湿渣均可破碎,既水中捞出来也可随时破碎。

.jpg)

- 叶轮给煤机

- 叶轮给煤机主要用于将上部料仓中的干燥粉状物料或小颗粒物料连续、均匀地喂送到下一设备中去。

.jpg)

- 皮带给煤机

- 皮带给煤机适用于火力发电厂燃能在很大的负荷变化范围内改善给煤机的锅炉性能,煤炉制粉系统,使过热温度、再热温度和压力温度的控制更为稳定。

- 振动粉碎机

- 振动粉碎机适用于矿山、冶金、水泥、建材工、化工、水电等行业。

- 振动放矿机(ZZF)

- 振动放矿机系由全国冶金系统设计院采矿业务建设网负责组织设计

- 振动分级筛

- GD系列圆形振动分级筛广泛用于化工、冶金、建材、陶瓷、造纸、医药、食品和饲料加工等各行各业的生产流水线及单独作业。

- 原煤分级筛

- GXS型高效细粒原煤分级筛,适应于高水份、细粒级含量多的多种矿物的干法深度筛分。适用于入料粒度0—100mm的物料进行预先分级或最终筛分。

- 电磁振动给煤机(ZG)

- 电磁振动给煤机(ZG)用来将煤炭或其它散状物料从料仓或漏斗中均匀连续或定量地给到受料设备中去,如带式输送机,斗式提升机,筛分设备,破碎机等。

.jpg)

- 往复式给煤机

- K型往复式给煤机适用于矿井和选煤厂,将煤炭经煤仓均匀地装载到输送机或其它筛选、贮存装置。该机结构是由机架、底板(给料槽)传动平台、漏斗闸门、托辊等组成。

- 宽槽型振动给煤机(GZGKM)

- 宽槽型振动给煤机(GZGKM)是选煤厂振动筛或跳汰机前给料的一种节能型给煤机。

.jpg)

- 活化给煤机

- 活化给煤机将给料功能和活化物料功能有机地组合成一体,适用于各种粘度的物料,有效地消除了膨仓堵仓问题。

.jpg)

- 给煤机

- 给煤机适用于火力发电厂燃煤炉制粉系统,能在很大的负荷变动范围内改善锅炉性能,所需的空气过剩量减少,连续给煤,称量准确,工作稳定,节能高效,是燃煤锅炉制粉系统中与磨煤机相配的先进的计量给煤设备.

- 振动给煤机(GZGM-K)

- 固定体和煤仓刚性联接,振动体通过隔振弹簧固定体联接,是给煤机的主要部分。

- 振动放矿机

- 凡矿岩物料松散体重不大于2400公斤/米3 、 块度不大于1000毫米或1000毫米以下直至粉矿,均可选用本系列振动放矿机。

- 往复式给煤机(K型)

- K型往复式给煤机用于煤或其它磨琢性小、粘性小的松散粒状物料的给料,将储仓或料坑里的物料连续均匀地卸落到运输设备或其他筛选设备中。

最新产品

最新资讯

- 关于电机振动给料机不启动的原因和解决办法

- 星型卸料器的使用注意事项,你一定要看!

- 振动给料机的日常工作规则,不看亏大了!

- 电机振动给料机维护保养注意事项,再不看就迟了!!

- 关于板式给料机,你不知道的这些事!

- 板式给料机是矿山部门的理想设备,你一定还不知道!

- 振动输送机在试车时怎样做?值得一看哦!

- 选购好品质的振动给料机就这么难吗?教你一招分分钟搞定!

- 了解振动筛分机的筛网磨损的原因,不看就亏了……

- 这些您意想不到的振动给料机优势,惊呆众人!